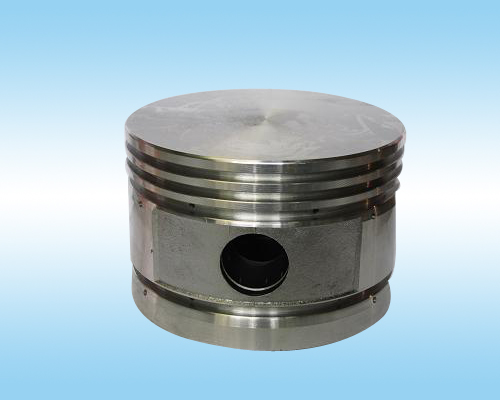

鋁合金活塞憑借其優異的性能,已成為現代發動機的核心部件之一。以下從材料特性、技術優勢、應用挑戰及未來趨勢等方面進行系統解析:

一、材料特性與核心優勢

1. 輕量化設計

- 密度對比:鋁合金(2.7g/cm3)較鑄鐵(7.1g/cm3)降低62%,有效減輕往復運動質量

- 效果體現:某1.5L汽油機采用鋁活塞后,整機減重3.8kg,摩擦功降低12%

2. 熱管理性能

- 導熱系數:鋁合金(120-180W/m·K)為鑄鐵(55W/m·K)的2-3倍

- 散熱優勢:燃燒室溫度降低15-20℃,壓縮比可提升0.5-1.0個單位

3. 動態響應提升

- 剛度表現:通過拓撲優化設計,鋁活塞剛度可達同等結構鑄鐵件的85%,而質量僅45%

- 轉速支持:某高性能發動機鋁活塞實現9000rpm持續運轉,較鑄鐵方案提升25%

二、關鍵技術突破

1. 材料改性技術

- Al-Si合金體系:硅含量12%-18%(如A4032),熱膨脹系數優化至18×10??/℃

- 納米增強技術:添加SiC納米顆粒(1-3%),高溫強度提升40%

2. 先進制造工藝

- 擠壓鑄造:毛坯密度提升至理論值99.2%,疲勞壽命延長3倍

- 激光表面處理:在環槽部位形成0.2mm硬化層,耐磨性提高5倍

3. 智能設計體系

- 參數化建模:實現活塞輪廓0.01mm級精度優化

- 熱-機耦合仿真:準確預測0.05mm級熱變形量

三、應用挑戰與解決方案

| 技術難點 | 應對措施 | 實施效果 |

| 高溫強度不足 | 梯度復合材料(頂部陶瓷增強) | 400℃下強度保持率提升60% |

| 熱膨脹控制 | 內置Invar合金鑲圈 | 環槽變形量減少70% |

| 制造成本高 | 近凈成形技術 | 材料利用率從45%提升至85% |

四、行業發展趨勢

1. 電動化背景下的新機遇

- 混動發動機:要求更高爆壓(>25MPa),推動鍛造鋁活塞普及

- 氫燃料發動機:開發耐氫脆鋁合金(如Al-Mg-Sc系)

2. 循環經濟需求

- 再生鋁應用:閉環回收體系使碳排放降低75%

- 數字化追溯:區塊鏈技術實現材料成分全程可溯

3. 前沿技術融合

- 3D打印活塞:集成冷卻油道,實現拓撲優化結構

- 智能活塞:嵌入MEMS傳感器,實時監測缸內狀態

五、典型應用案例

- 商用車領域:濰柴WP13發動機鋁活塞實現200萬公里壽命,較鑄鐵方案燃油經濟性提升3.5%

- 賽車工程:F1活塞采用Al2618合金,質量僅220g,耐受10000rpm以上轉速

- 航空動力:普惠PT6發動機活塞應用噴射沉積成形技術,功重比提升18%

鋁合金活塞技術正朝著高強化、智能化、可持續方向發展。隨著材料基因組工程和數字孿生技術的深入應用,未來活塞將實現性能-成本-環境效益的協同優化,為動力系統革新提供關鍵支撐。在新能源轉型背景下,鋁活塞技術仍需在耐高溫涂層、多材料復合等領域持續突破,以適應超高熱效率發動機的發展需求。